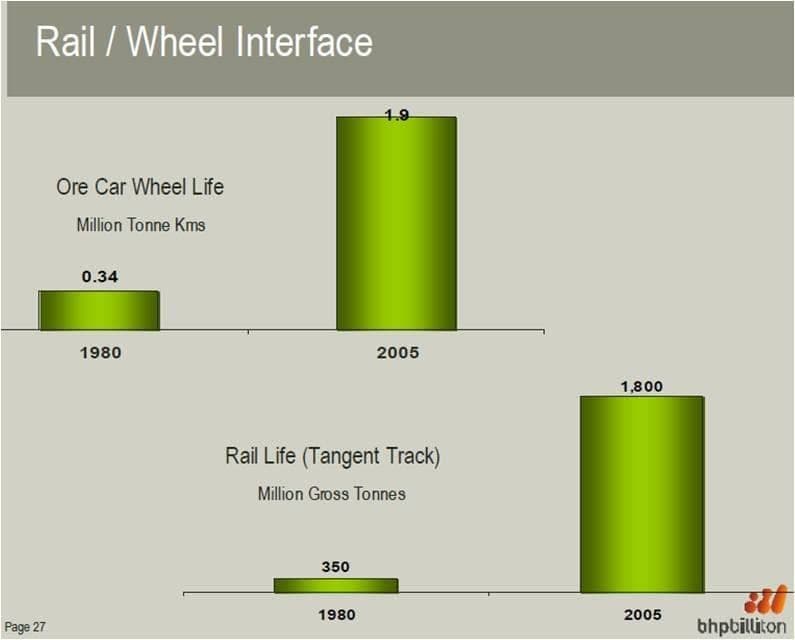

بار محوری راه آهن BHP (از معادن نیومن به بندر پورت هدلند استرالیا) از 28 تن در 1980 با تحقیق و توسعه به 35 تن در اوایل دهه 90 میلادی رسیده بود و همچنان این افزایش ادامه یافت و در 2005 به 40 تن رسید، در این راستا یکی از دستاوردهای دیگر این مجموعه افزایش عمر چرخ (منوبلوک) بود که از 340 هزار تن کیلومتر در سال 1980 به 1900 هزار تن کیلومتر (نزدیک پنج برابر ) در 2005 رسید (به علت تغییر بار محوری این شاخص استفاده شده) و همزمان در همین مدت عمر ریل در خط مستقیم از 350 میلیون تن ناخالص به 1800 میلیون تن (بیشتر از 5 برابر) ناخالص رسید.

در راه آهن ایران چرخ منوبلوک که در اواسط دهه هفتاد بیشتر به لکوموتیوها محدود می شد اکنون هم در واگن های مسافری و هم در واگن های باری استفاده میشود و به دلیل هزینه بالا یکی از گلوگاه های نگهداری ناوگان در سرویس بوده و هست.

در سال های اخیر اقدامات خوبی برای ساخت چرخ منوبلوک در کشور انجام شده ولی هنوز به نتایج رقابتی نرسیده است (و متاسفانه در کنار کاهش عمر چرخ) هزینه سنگینی را بر شرکت های مالک لکوموتیو، واگن مسافری و باری تحمیل می کند.

تجربیات اخیر و نتایج آزمون چرخ چدنی ADI در سایر کشورها به ویژه آلمان (26 ژوئن 2019 مجله IRJ) در مورد آزمایش چرخ پره دار در واگن های مترو به عنوان یک گام از برنامه گسترده رویکرد ریلی اروپا با عنوان (Shift2Rail)، تجربیات موفق همکاران مرکز تحقیقات راه آهن ایران و از سویی توانایی کشور در زمینه چدن آستمپر می تواند زمینه ساز یک موفقیت بزرگ برای صنایع ریلی و راه آهن ایران باشد چرا که قیمت بالای چرخ منوبلوک خارجی از یک سو و قیمت بسیار بالای چرخ داخلی و ظرفیت تولید پایین آن به افزایش توجیه اقتصادی ساخت این محصول راهبردی کمک می نماید.

اکنون به مرور تجربه موفق مرکز تحقیقات راه آهن در نیمه دهه هفتاد می پردازیم که می تواند پاسخگوی این نیاز مهم باشد.

در سال ١٣٧٥ و طی مطالعات انجام شده در مرکز تحقیقات راه آهن بر روی تجربیات دیگر کشورها مانند فنلاند، تصمیم بر این شد تا تولید چرخ لکوموتیو از جنس چدن نشکن آستمپر شده در دستور کار قرار گرفته و دانش فنی مربوطه جهت استفاده در صورت لزوم در کشور ایجاد گردد. البته در همین جا لازم به ذکر است که معدود کشورهایی که این فرآیند را تجربه کرده بودند فقط اقدام به تولید چرخ های واگن کرده و در خصوص تولید چرخ لکوموتیو از این فرآیند ما اولین در دنیا بودیم، (در سال های اخیر این موضوع مجددا مورد توجه قرار گرفته است).

اولین تجربه در راه آهن ایران در سال های ٧٣ و ٧٤ با تبدیل چرخ درزین از فولادی به چدن نشکن آغاز شد و پس از کسب نتایج مثبت پروژه تولید چرخ لکوموتیو تعریف و با کمک شرکت ایران نشکن و زیر نظر دکتر بوترابی استاد دانشگاه علم و صنعت (و همچنین تز کارشناسی ارشد مهندس بهرامی وحدت از دانشکده مواد دانشگاه تهران) و نظارت مرکز تحقیقات راه آهن به اجرا درآمد و پس از تولید نمونه های اولیه و انجام تست های مختلف بر روی مواد تولیدی و دستیابی به ترکیب دقیق مواد و فرآیند عملیات حرارتی مربوطه، اقدام به تولید حدود ٢٠ حلقه چرخ گردید که پس از انجام کنترل های لازم و تایید اولیه در سال ١٣٧٦ تعداد هشت عدد از آنها بر روی بوژی لکوموتیو مانوری نصب و در 2 دستگاه لکوموتیو به کار گرفته شد، به طوریکه در هر لکوموتیو یک بوژی با چرخ های فولادی معمولی و یک بوژی با چرخ های چدنی نصب و به کار گرفته شد تا مقایسه عملی و در شرایط یکسانی به عمل آید و تا حدود چهار سال بازدید از ADI لکوموتیوها انجام می شد و تا آخرین بازدید عملکرد چرخ های چدنی به مراتب بهتر از نوع فولادی بود. زیرا چرخ های فولادی در آخرین بازدیدها پله کرده و نیاز به تراش داشتند ولی نوع چدنی با میزان بسیار کم سایش هنوز در شرایط ایده آلی قرار داشتند.

به دلیل نوع رفتار سایشی چدن نشکن آستمپر، سایش و آسیب وارده به ریل نیز مسلما پایین تر از چرخ های فولادی بوده و از نظر عملکردی نیز بهتر بوده ولی به دلیل مسائل اقتصاد تولید و دستیابی به خواص یکنواخت در حین تولید، ترجیح استفاده از چرخ های فولادی بیشتر است. (اکنون با موفقیت های کشور در کاربرد وسیع ADI این ضعف برطرف شده است).